利用cst电磁仿真应对雷达车辆集成的复杂性-和记娱乐怡情博娱188

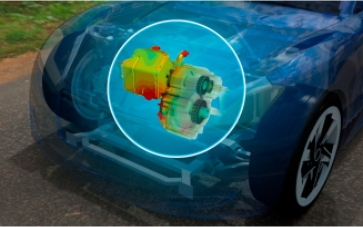

汽车中的高级驾驶辅助系统利用摄像头、激光雷达和雷达等各种技术来确保安全舒适的驾驶体验。在这些技术中,雷达在探测和跟踪物体方面发挥着至关重要的作用。然而,当集成到车辆中时,雷达的性能会受到车身及其附近其他部件的影响,包括保险杠、底盘和电缆等。保险杠的材料、形状和厚度以及周围的散射部件传感器对雷达的性能影响很大。因此,研究传感器集成到车辆中时的性能下降提供了一个宝贵的机会。在虚拟环境中验证雷达,在实际原型准备好之前模拟现实条件,

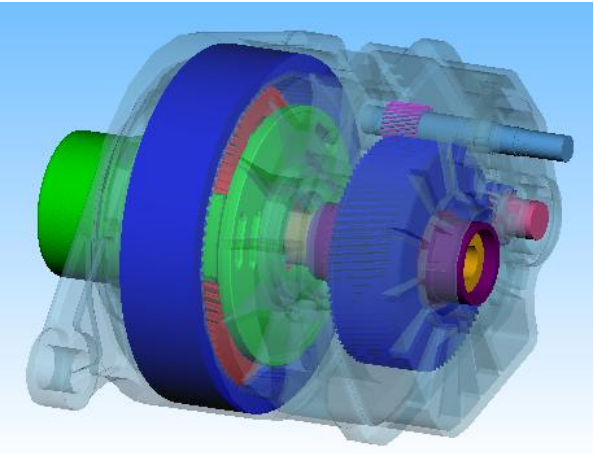

将雷达集成到车辆中的模拟可以分为不同的阶段,每个阶段都会深入研究。初始阶段涉及优化天线和传感器组件。cst studio suite使我们能够仔细检查天线元件的辐射特性,从而减少在实验室环境中构建和测试大量原型的必要性。传感器开发的各个方面包括以下内容:

在多层射频板上设计馈电结构和辐射元件的布局。

建立匹配的天线罩,同时浏览复杂的综合传感器模型,其中包括射频板、天线罩、封装、数据连接器、外壳和其他组件。

cst 中的时域 – fit 技术是一种功能强大且多功能的求解器,可以在单次运行中模拟宽带应用,因此可以非常有效地解决传感器开发中的上述挑战。

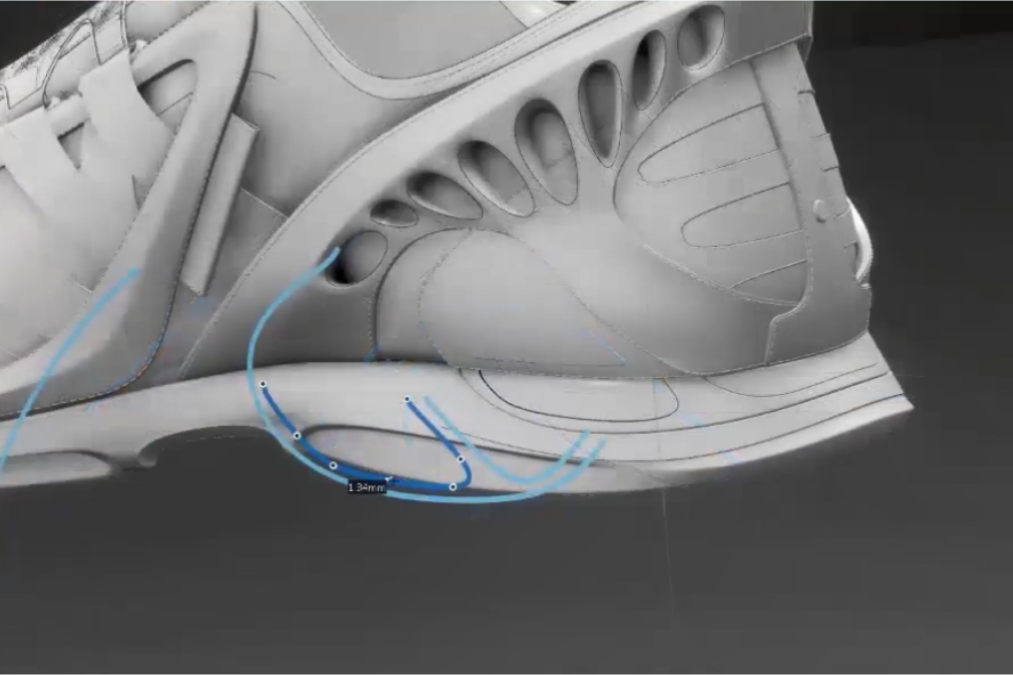

下一阶段的重点是传感器前面的保险杠的优化。保险杠具有复杂的多层结构,以塑料为基础层,然后是底漆和油漆涂层。这些缓冲器的厚度为毫米级,与雷达传感器的工作波长相当,因此在影响传感器性能方面发挥着关键作用。保险杠的存在带来了挑战,因为无线电波会经历反射、折射和散射,从而导致雷达传感器性能下降。有效减轻保险杠对雷达传感器的影响是一项重大挑战。保险杠形状、材料和位置的优化是实现最佳安装性能的主要参数。

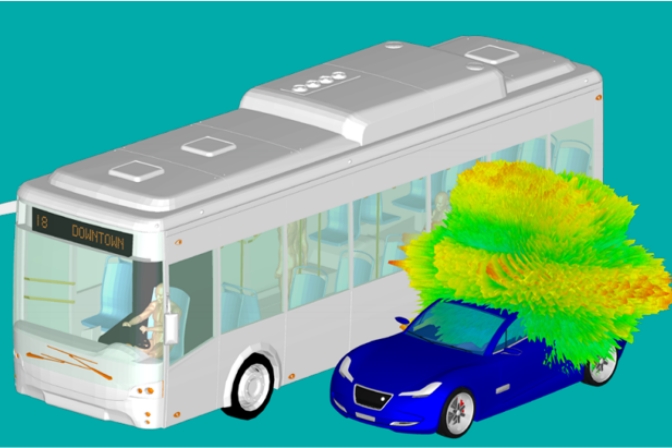

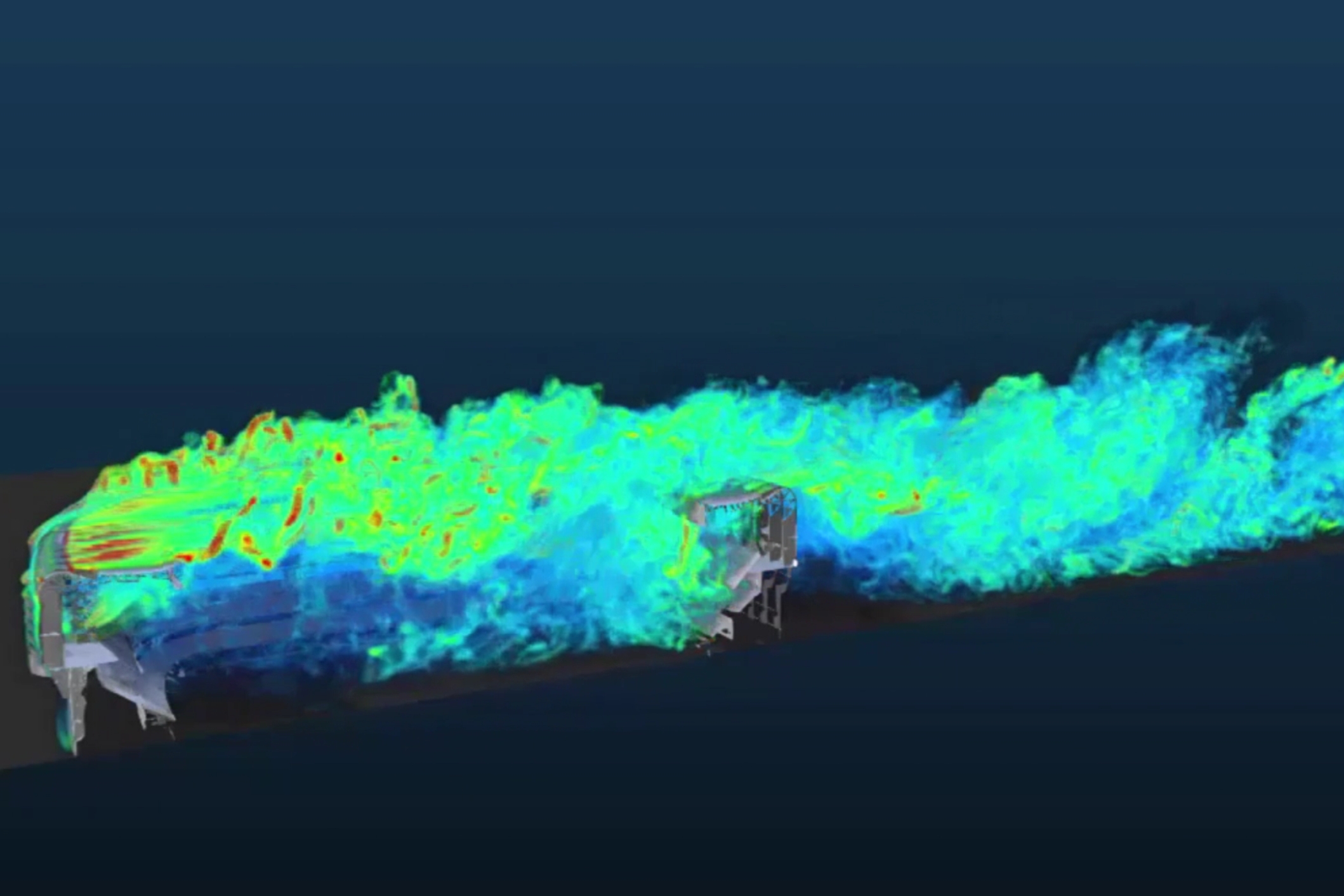

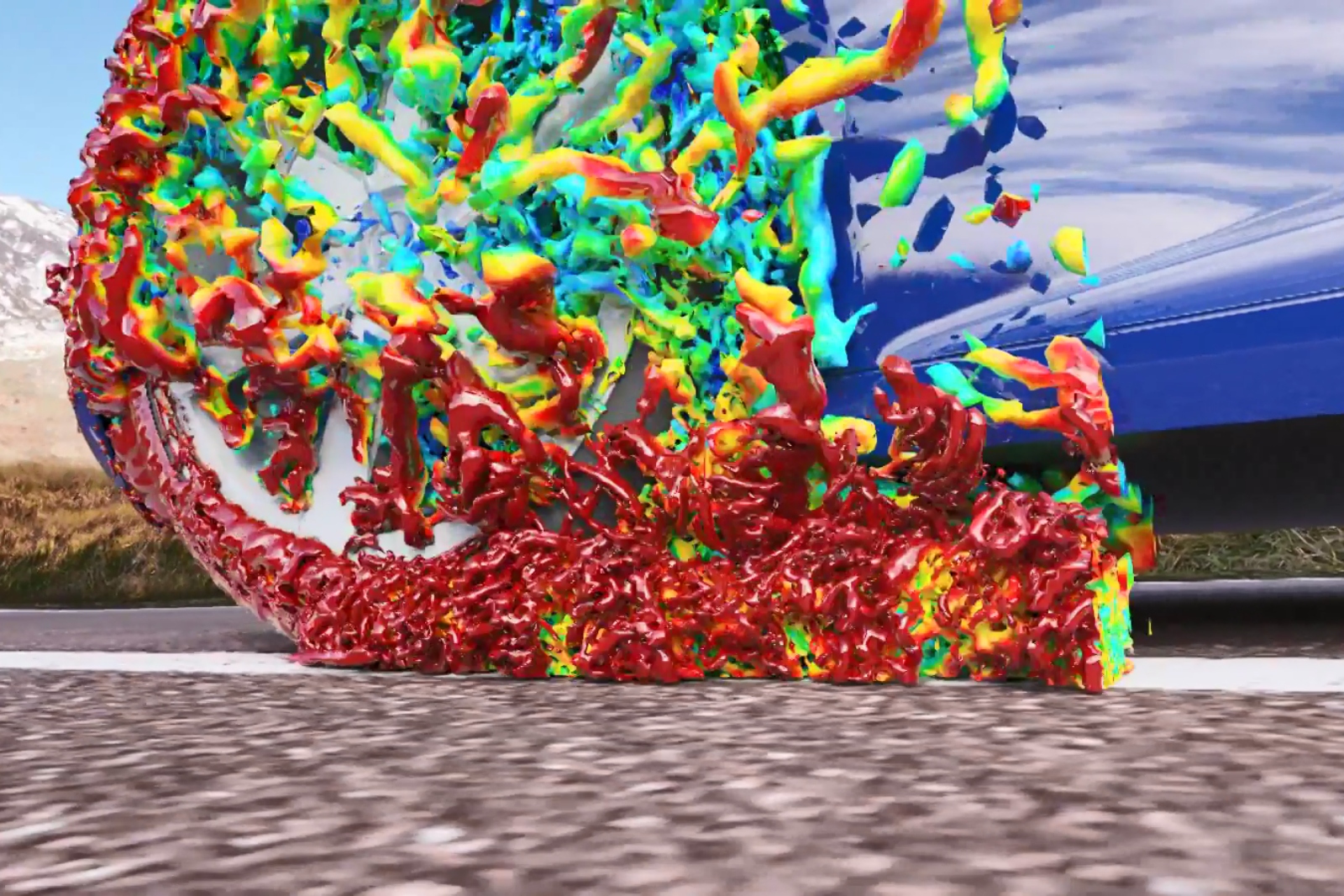

在后续阶段,注意力将集中在传感器周围的底盘部件上,旨在与保险杠一起识别它们对雷达性能的影响。下图表明,在更陡的角度下,传感器发射的电磁波与底盘之间的相互作用变得更加明显。

传感器、底盘和保险杠之间发生的多次反射会导致目标估计不准确,从而导致误报:

主要挑战在于建立一个工具链,用于在如此高的频率下对巨大的模型(传感器 底盘)进行仿真,并实现仿真精度和速度之间的最佳平衡。通过以下示例对此进行说明:

使用 cst 中的时域求解器对传感器和底盘模型进行离散化。虽然完整物理解算器精度很高,但网格单元达到约 30 亿个,导致计算需求过高。因此,模拟时间大幅延长,每个项目平均需要 14 天左右。cst 的混合功能通过合并各种求解器的优势,在时间限制内实现精度和计算资源之间的平衡,从而促进对此类挑战的有效分析。对于当前问题,最佳方法需要混合时域求解器和 a 求解器,如下所示:

在这种方法中,考虑到物理固有的谐振效应所需的高精度,使用完整物理解算器(时域)对传感器和相邻组件进行分析。步骤 3 涉及提取传感器和相邻设置的近场,然后将其用作步骤 4 中的源。底盘的其余部分使用 a 求解器求解,优先考虑速度而不是精度。这种混合方法有效地结合了两种方法的优点,提供了两全其美的效果。如下所示,这种方法显着减少了仿真资源和时间:

各种模拟方法与测量结果的准确性比较如下所示。显然,混合方法与全波方法和测量紧密结合,使其非常适合车辆集成应用:

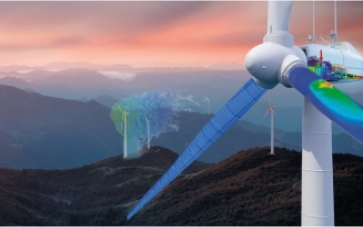

车辆集成仿真的未来策略需要利用来无缝集成建模和仿真流程。统一平台集成了产品开发的各个方面,使用户能够协作开发和验证产品设计。在车辆集成仿真领域,cad 优化在工作流程中发挥着至关重要的作用。目前,用于 cad 优化,独立于雷达射频仿真进行。主要挑战在于优化 catia 的 cad 数据并将其转换为适合 cst studio 的兼容格式所需的时间和精力。

诸如3d experience 平台之类的统一建模和仿真平台可以将 catia 中的 cad 优化流程与 cst studio 中执行的雷达放置工作流程集成在一起,从而大幅减少仿真、建模工作量和时间,从而进一步优化雷达集成仿真流程。

-

2024-07-25

-

2024-07-25

-

[有限元知识] 小米su7又出新款!谈谈跑车在驾驶途中,受空气动力学的影响

2024-07-25

-

[有限元知识] 汽车座椅的热行为:利用powerflow仿真来增强热舒适度

2024-06-27

-

[有限元知识] abaqus软件分析指南394:涉及孔隙流体压力的程序

2024-06-06

-

[有限元知识] abaqus软件分析指南393:热通量与涉及热自由度的程序

2024-06-06

-

[有限元知识] abaqus软件分析指南392:涉及机械自由度的程序

2024-06-06

-

[有限元知识] abaqus软件分析指南391:参数研究结果

2024-05-30

-

[有限元知识] abaqus软件分析指南390:参数化研究设计的生成和执行

2024-05-30

-

2024-05-30

-

2023-08-24

-

[abaqus] abaqus如何建模?abaqus有限元分析教程

2023-07-07

-

2023-08-29

-

[abaqus] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[abaqus] 如何准确的评估真实行驶工况条件下的空气动力学性能

2020-11-19

-

[abaqus] abaqus单位对应关系及参数介绍-abaqus软件

2023-11-20

-

[abaqus] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[abaqus] abaqus软件教程|场变量输出历史变量输出

2023-07-18

-

2023-07-26

-

[abaqus] abaqus软件中interaction功能模块中的绑定接

2023-07-19

-

2024-07-25

-

2024-07-25

-

[有限元知识] 小米su7又出新款!谈谈跑车在驾驶途中,受空气动力学的影响

2024-07-25

-

[有限元知识] 汽车座椅的热行为:利用powerflow仿真来增强热舒适度

2024-06-27

-

[有限元知识] abaqus软件分析指南394:涉及孔隙流体压力的程序

2024-06-06

-

[有限元知识] abaqus软件分析指南393:热通量与涉及热自由度的程序

2024-06-06

-

[有限元知识] abaqus软件分析指南392:涉及机械自由度的程序

2024-06-06

-

[有限元知识] abaqus软件分析指南391:参数研究结果

2024-05-30

-

[有限元知识] abaqus软件分析指南390:参数化研究设计的生成和执行

2024-05-30

-

2024-05-30

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com

和记娱乐app官网登录 copyright © 2010-2023 广州思茂信息科技有限公司 all rights reserved. 粤icp备11003060号-2